Thermische Trennverfahren ► Das sind die Möglichkeiten!

Wenn Du eine starke Affinität zur Chemie hast, verstehst Du unter einem thermischen Trennverfahren wahrscheinlich das Auftrennen eines Stoffgemisches, z.B. mittels einer Destillation. An dieser Stelle sollen mit thermischen Trennverfahren allerdings Schneidvorgänge beschrieben werden, die mechanisch feste Werkstücke in mehrere Einzelteile zerlegen.

Definition von thermischen Schneid- bzw. Trennverfahren

Inhaltsverzeichnis

Grundsätzlich versteht man unter einem thermischen Trennverfahren das Schneiden eines festen Werkstücks mithilfe eines temperaturgesteuerten Prozesses. Dabei kommt es zu einer lokalen Erhitzung des zu schneidenden Materials in der Trennfuge. Das Material kann dabei vier unterschiedliche Wandlungen durchlaufen.

- Es kann zu einem schlackeartigen Oxid verbrannt werden und wird danach aus der Fuge ausgeblasen (Brennschneiden).

- Das Material kann schmelzen und parallel ausgeblasen werden (Schmelzschneiden).

- Der Werkstoff kann direkt verdampfen (Sublimationsschneiden).

- Die thermische Einwirkung fokussiert einzelne Punkte im Inneren des Werkstücks. Dort wird das Material durch lokale thermische Ausdehnung unter intrinsische mechanische Spannung gesetzt. Es kommt zu einer Art Perforation entlang einer gewünschten Schnittkontur, deren Spannung das Material reißen lässt.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Autogenes Brennschneiden

Autogenes Brennschneiden ist ein thermisches Trennverfahren, welches hauptsächlich zum Schneiden von Stählen und Grobblechen eingesetzt wird. Unlegierte Stähle reagieren bei etwa 1200 °C mit reinem Sauerstoff zu einer dünnflüssigen Eisenoxid-Schlacke. Eine Sauerstoff-Brenngas-Flamme strömt durch eine Düse und erhitzt die Anschnittstelle auf die sogenannte Entzündungstemperatur. Dabei werden typischerweise Acetylen, Propan oder Erdgas als Brenngase eingesetzt. Danach wird eine Sauerstoffdüse zugeschaltet und am glühend heißen Schnittpunkt entsteht die Oxidschlacke, die vom Sauerstoffstrahl neben anderen geschmolzenen Schneidrückständen aus der Trennfuge geblasen wird. Autogenes Brennschneiden ist ein thermisches Trennverfahren, welches sich besonders gut für hohe Materialstärken eignet. Bis zu 1 Meter dicke Werkstücke können so geschnitten werden. Es geht mit relativ geringen Investitionskosten einher und die Schneiddüsen sind relativ langlebig.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Plasmaschneiden

Zur Kategorie Schmelzschneiden bei den thermischen Trenverfahren zählt das Plasmaschneiden. Es eignet sich nur zum Schneiden elektrisch leitfähiger Metalle wie Stahl, Edelstahl, Messing, Aluminium oder Kupfer. Mit einem Plasma-Gasstrahl wird das Material in der Trennfuge aufgeschmolzen und ausgeblasen. Sauerstoff oder auch ein Inertgas wie Argon strömt mit hoher Geschwindigkeit durch eine gekühlte Düse zum Werkstück, welches mit einer Erdungsklemme verbunden ist. So entsteht ein Stromkreis. Zwischen dem Werkstück und einer Elektrode in Düsennähe entsteht innerhalb des Gases ein Lichtbogen, der einen Teil des Gases ionisiert und einen Plasmakanal bildet, der mit etwa 30.000 °C das Metall aufschmilzt. Es können bis zu 4 cm dicke Werkstücke bearbeitet werden. Präzision und Effizienz dieses thermischen Trennverfahrens werden noch laufend verbessert.

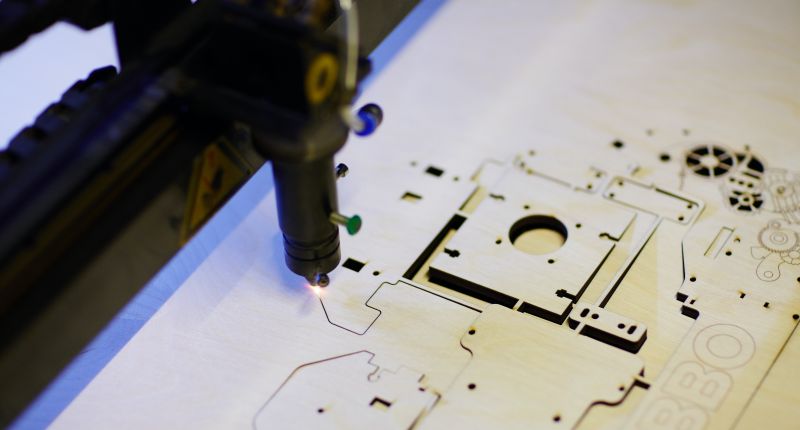

Laserschneiden

Eines der vielseitigsten thermischen Trennverfahren ist das Laserschneiden. Dabei wird es je nach Werkstoff, der getrennt werden soll, in die Kategorie des Schmelzschneidens oder des Schneidens mittels der Erzeugung mechanischer Spannung eingruppiert. Eine Laserstrahlschneidmaschine besteht aus einer Strahlquelle, einer Strahlführung und einem Bearbeitungskopf, der sogenannten Fokussieroptik, mit der Schneiddüse. Es gibt unterschiedliche Laser, die sich in Wellenlänge, mittlerer Leistung, Pulsenergie und Pulsdauer unterscheiden.

Die jeweils bevorzugte Technologie richtet sich nach dem zu schneidenden Werkstoff. Laserschneiden ist extrem genau und gratarm, beim Schmelzschneiden von Metallen können Materialstärken von bis zu 4 cm geschnitten werden, die Schneidgeschwindigkeiten erreichen Werte von 40 Metern pro Minute. Eine Düse entwickelt einen Gasstrom, der das geschmolzene Metall entfernt. Es gibt auch Laserschneidprozesse, die nach dem Brennschneid- bzw. dem Sublimierschneidprinzip funktionieren. Neben Metallen können mit Ultrakurzpulslasern auch transparente Materialien wie Glas geschnitten werden, allerdings in geringeren Dicken. Diese Laser erreichen enorm hohe Photonendichten, mit denen die Absorptionsmechanismen verändert werden. So kommt es zu den oben beschriebenen lokalen Absorptionen, die zu intrinsischen mechanischen Verspannungen führen.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Der Einsatz dieses thermischen Trennverfahrens hat sich in der Displayindustrie und der Halbleiterindustrie längst etabliert. Es gibt auch viele Kunststoffe, die sich mit Lasertechnologie schneiden lassen, so beispielsweise klassische Werkstoffe wie Acrylnitril-Butadien-Styrol (ABS), Polyamid (PA), Polycarbonat (PC), Polyethylen (PE), Polystyrol (PS), Polypropylen (PP) oder Polyurethan (PU).

Thermische Trennverfahren werden meist industriell eingesetzt

Die wichtigsten und am häufigsten verwendeten thermischen Trennverfahren sind industrielle Verfahren, die beispielsweise beim Laserschneiden noch mit hohen Investitionskosten behaftet sind. Beim Einsatz in der heimischen Garage zum Basteln und Werkeln ist bisher das Plasmaschneiden am weitesten vorgedrungen.